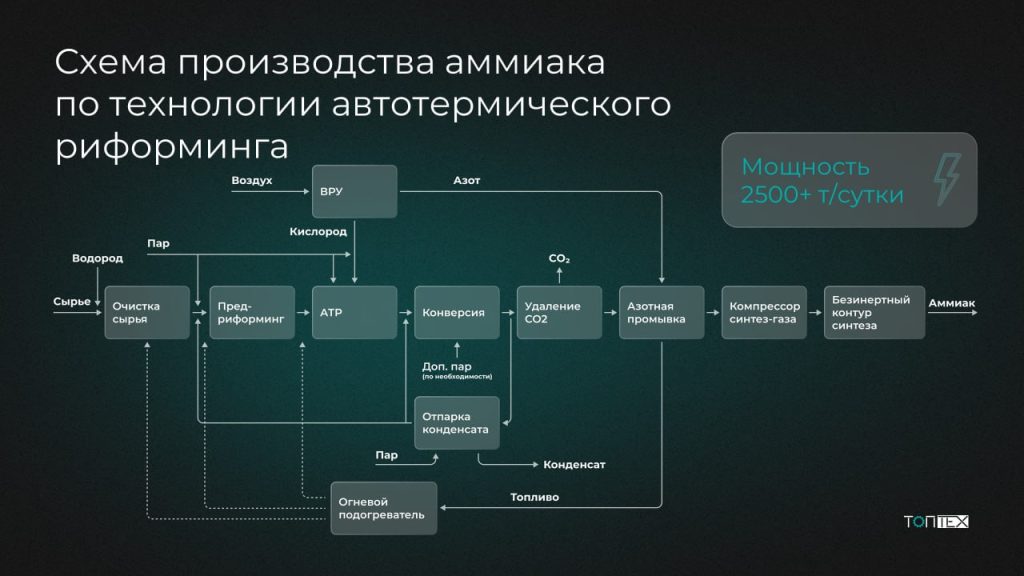

Инжиниринговая компания «ТопТех» приступила к внедрению новой для российского рынка технологии производства аммиака на основе автотермического риформинга (АТР). На сегодняшний день это самая экономически выгодная технология для крупнотоннажных производств аммиака и метанола с минимальными выбросами СО₂ (менее 350 кг углерода на тонну продукции против более 550 кг при традиционной схеме). Также эта технология может успешно использоваться для получения метанола, водорода и синтез-газа для производства топлива в процессах GTL (методом Фишера—Тропша).

В основе технологии АТР заложен комбинированный процесс парового риформинга и парциального окисления. Ключевые преимущества: высокая степень конверсии углеводородного сырья и производительность, низкий удельный расход природного газа (менее 820 Нм3 на тонну аммиака по сравнению с расходом при традиционной схеме более 850 Нм3 на тонну аммиака), отсутствие необходимости подвода и отвода тепла, компактное исполнение, что позволяет снизить капитальные затраты.

В работе у инженеров “ТопТеха” находится несколько проектов на основе технологии АТР. По заказу одного из российских предприятий завершается проектирование реактора АТР для крупнотоннажной установки получения водорода мощностью более 200 000 нм3/ч (150 тыс. тонн в год) и кислородной горелки — основного элемента реактора — которая обеспечивает надлежащее смешение окислителя с углеводородным сырьем. Начато проектирование безынертного контура синтеза аммиака — процесс позволяет снизить объем циркулирующего газа за счет удаления инертов из свежего синтез-газа, что сокращает как капитальные, так и эксплуатационные затраты по сравнению с традиционными агрегатами синтеза аммиака. Спроектированное специалистами “ТопТеха” оборудование войдет в состав агрегата аммиака производительностью более 2500 тонн в сутки, который планируется построить в России к 2030 году.